Les lampes à vapeur de mercure, à diodes électroluminescentes (DEL) et à excimères sont trois technologies distinctes de polymérisation UV. Bien que toutes trois soient utilisées dans divers procédés de photopolymérisation pour réticuler les encres, les revêtements, les adhésifs et les produits d'extrusion, les mécanismes de génération de l'énergie UV émise, ainsi que les caractéristiques du spectre d'émission correspondant, sont totalement différents. La compréhension de ces différences est essentielle pour le développement d'applications et de formulations, le choix de la source de polymérisation UV et son intégration.

Lampes à vapeur de mercure

Les lampes à arc et les lampes à micro-ondes sans électrodes appartiennent toutes deux à la catégorie des lampes à vapeur de mercure. Les lampes à vapeur de mercure sont un type de lampe à décharge gazeuse moyenne pression dans laquelle une petite quantité de mercure élémentaire et de gaz inerte est vaporisée en plasma à l'intérieur d'un tube de quartz scellé. Le plasma est un gaz ionisé à très haute température capable de conduire l'électricité. Il est produit en appliquant une tension électrique entre deux électrodes dans une lampe à arc ou en chauffant une lampe sans électrodes par micro-ondes dans une enceinte ou une cavité, un peu comme un four à micro-ondes domestique. Une fois vaporisé, le plasma de mercure émet une lumière à large spectre couvrant les longueurs d'onde ultraviolettes, visibles et infrarouges.

Dans le cas d'une lampe à arc électrique, une tension appliquée alimente le tube de quartz scellé. Cette énergie vaporise le mercure en un plasma et libère des électrons des atomes vaporisés. Une partie de ces électrons (-) migre vers l'électrode de tungstène positive (anode) de la lampe (+) et pénètre dans le circuit électrique du système UV. Les atomes ayant perdu des électrons deviennent des cations (+) qui migrent vers l'électrode de tungstène négative (cathode) de la lampe (-). Lors de leur déplacement, les cations percutent les atomes neutres du mélange gazeux. Ces impacts transfèrent des électrons des atomes neutres aux cations. En gagnant des électrons, les cations passent à un état d'énergie inférieur. La différence d'énergie est dissipée sous forme de photons qui rayonnent hors du tube de quartz. Si la lampe est correctement alimentée, refroidie et utilisée pendant sa durée de vie utile, un flux constant de cations (+) nouvellement créés est attiré par l'électrode négative (cathode) (-), percutant d'autres atomes et produisant une émission continue de lumière UV. Les lampes à micro-ondes fonctionnent de manière similaire, à ceci près que les micro-ondes, également appelées radiofréquences (RF), remplacent le circuit électrique. Comme elles ne possèdent pas d'électrodes en tungstène et sont simplement constituées d'un tube de quartz scellé contenant du mercure et un gaz inerte, on les qualifie généralement de lampes sans électrodes.

Le rayonnement UV des lampes à vapeur de mercure à large bande ou à large spectre couvre les longueurs d'onde ultraviolettes, visibles et infrarouges, dans des proportions approximativement égales. La partie ultraviolette comprend un mélange de longueurs d'onde UVC (200 à 280 nm), UVB (280 à 315 nm), UVA (315 à 400 nm) et UVV (400 à 450 nm). Les lampes émettant des UVC à des longueurs d'onde inférieures à 240 nm produisent de l'ozone et nécessitent un système d'extraction ou de filtration.

Le spectre d'émission d'une lampe à vapeur de mercure peut être modifié par l'ajout de faibles quantités de dopants, tels que le fer (Fe), le gallium (Ga), le plomb (Pb), l'étain (Sn), le bismuth (Bi) ou l'indium (In). Ces métaux modifient la composition du plasma et, par conséquent, l'énergie libérée lors de la capture d'électrons par les cations. Les lampes contenant des métaux ajoutés sont appelées lampes dopées, lampes à additifs ou lampes aux halogénures métalliques. La plupart des encres, revêtements, adhésifs et produits extrudés formulés pour le séchage UV sont conçus pour correspondre au spectre d'émission des lampes standard dopées au mercure (Hg) ou au fer (Fe). Les lampes dopées au fer décalent une partie du rayonnement UV vers des longueurs d'onde plus longues, proches du visible, ce qui permet une meilleure pénétration dans les formulations épaisses et fortement pigmentées. Les formulations UV contenant du dioxyde de titane ont tendance à mieux polymériser avec des lampes dopées au gallium (GA). En effet, ces lampes décalent une part importante du rayonnement UV vers des longueurs d'onde supérieures à 380 nm. Étant donné que les additifs de dioxyde de titane n'absorbent généralement pas la lumière au-dessus de 380 nm, l'utilisation de lampes au gallium avec des formulations blanches permet à une plus grande quantité d'énergie UV d'être absorbée par les photo-initiateurs plutôt que par les additifs.

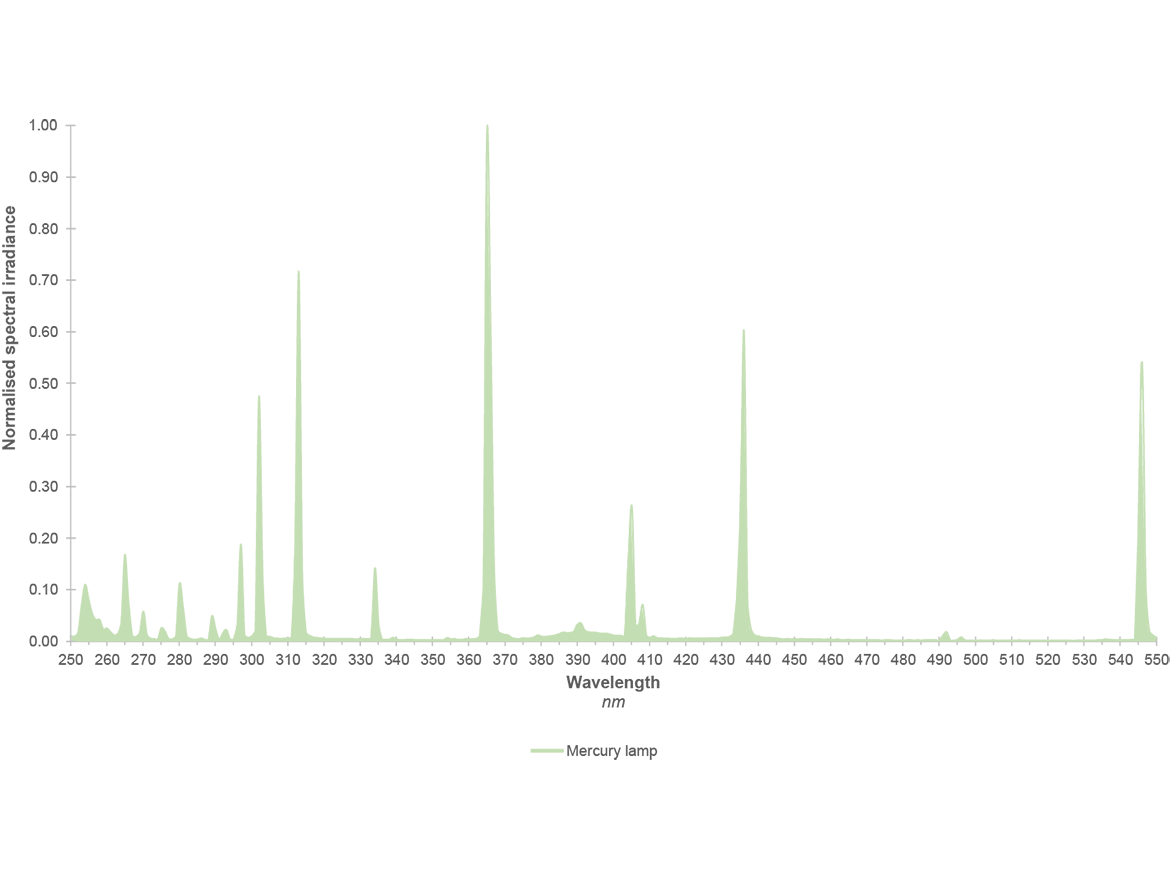

Les profils spectraux offrent aux formulateurs et aux utilisateurs finaux une représentation visuelle de la répartition du rayonnement d'une lampe spécifique sur le spectre électromagnétique. Si le mercure vaporisé et les métaux d'ajout présentent des caractéristiques de rayonnement définies, le mélange précis d'éléments et de gaz inertes à l'intérieur du tube de quartz, ainsi que la conception de la lampe et du système de polymérisation, influencent tous le rayonnement UV. Le spectre d'une lampe non intégrée, alimentée et mesurée à l'air libre par un fournisseur, sera différent de celui d'une lampe montée dans une tête de lampe équipée d'un réflecteur et d'un système de refroidissement adaptés. Les profils spectraux sont facilement accessibles auprès des fournisseurs de systèmes UV et sont utiles pour le développement de formulations et le choix des lampes.

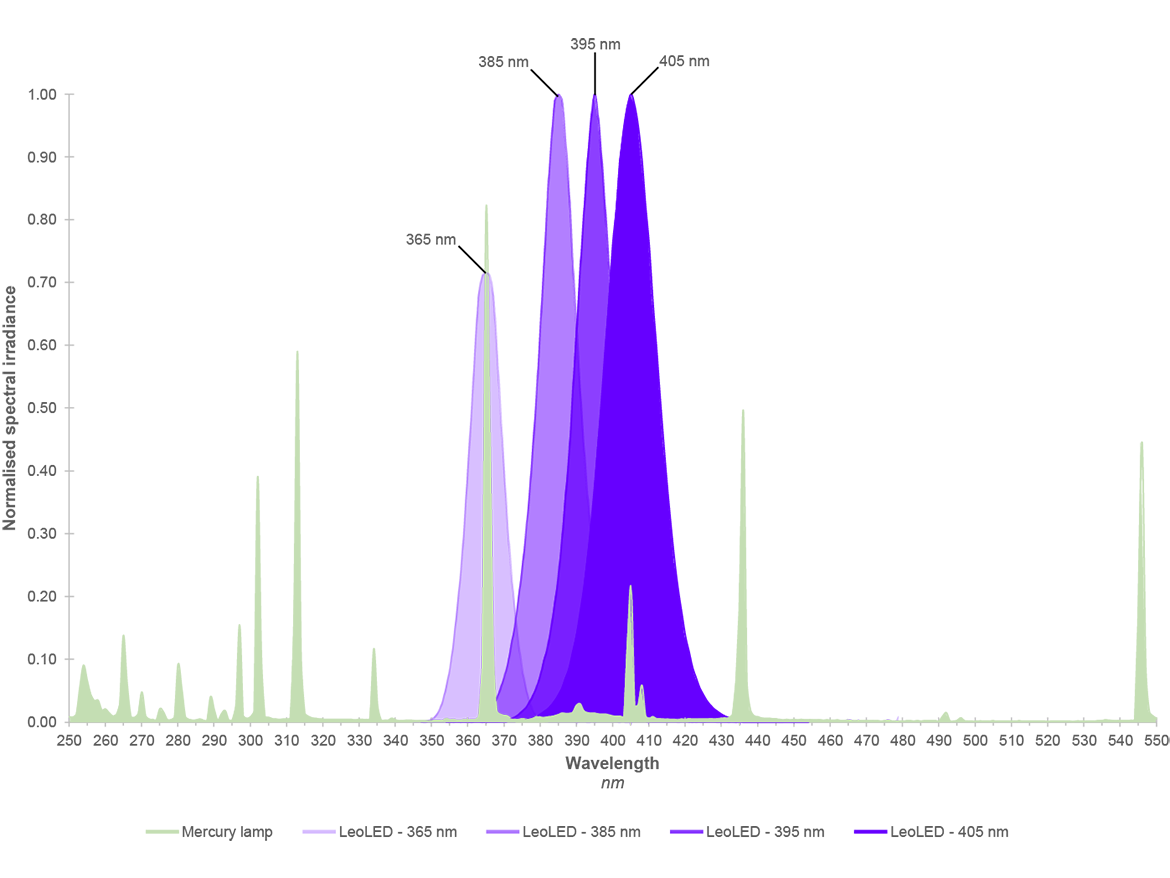

Un profil spectral classique représente l'éclairement spectral en ordonnée et la longueur d'onde en abscisse. L'éclairement spectral peut être affiché de différentes manières : en valeur absolue (par exemple, W/cm²/nm) ou sous forme de mesures arbitraires, relatives ou normalisées (sans unité). Ces profils présentent généralement l'information sous forme de graphique linéaire ou de graphique à barres regroupant les valeurs de sortie par bandes de 10 nm. Le graphique suivant, représentant le spectre de sortie des lampes à arc au mercure des systèmes GEW (figure 1), illustre l'éclairement relatif en fonction de la longueur d'onde.

FIGURE 1 »Diagrammes de sortie spectrale du mercure et du fer.

En Europe et en Asie, le terme « lampe » désigne le tube de quartz émetteur d'UV, tandis qu'en Amérique du Nord et du Sud, on utilise indifféremment les termes « ampoule » et « lampe ». Les termes « lampe » et « tête de lampe » désignent tous deux l'ensemble comprenant le tube de quartz et tous les autres composants mécaniques et électriques.

Lampes à arc à électrodes

Les systèmes de lampes à arc à électrodes se composent d'une tête de lampe, d'un ventilateur ou d'un refroidisseur, d'une alimentation électrique et d'une interface homme-machine (IHM). La tête de lampe comprend une lampe (ampoule), un réflecteur, un boîtier métallique, un obturateur et parfois une fenêtre en quartz ou une grille de protection. GEW monte ses tubes en quartz, ses réflecteurs et ses obturateurs dans des cassettes facilement amovibles du boîtier de la tête de lampe. Le retrait d'une cassette GEW s'effectue généralement en quelques secondes à l'aide d'une simple clé Allen. Étant donné que le rayonnement UV, la taille et la forme de la tête de lampe, les caractéristiques du système et les besoins en équipements auxiliaires varient selon l'application et le marché, les systèmes de lampes à arc à électrodes sont généralement conçus pour une catégorie d'applications donnée ou pour des types de machines similaires.

Les lampes à vapeur de mercure émettent une lumière à 360° depuis le tube de quartz. Les systèmes à lampes à arc utilisent des réflecteurs situés sur les côtés et à l'arrière de la lampe pour capter et concentrer la lumière à une distance précise devant la tête de lampe. Cette distance, appelée foyer, correspond à l'irradiance maximale. Les lampes à arc émettent généralement entre 5 et 12 W/cm² au foyer. Comme environ 70 % du rayonnement UV émis par la tête de lampe provient du réflecteur, il est important de maintenir les réflecteurs propres et de les remplacer régulièrement. Un défaut de nettoyage ou de remplacement des réflecteurs est une cause fréquente de polymérisation insuffisante.

Depuis plus de 30 ans, GEW améliore l'efficacité de ses systèmes de polymérisation, personnalise leurs fonctionnalités et leur puissance pour répondre aux besoins spécifiques des applications et des marchés, et développe une vaste gamme d'accessoires d'intégration. De ce fait, les solutions commerciales actuelles de GEW intègrent des boîtiers compacts, des réflecteurs optimisés pour une meilleure réflectance UV et une réduction des infrarouges, des mécanismes d'obturation intégrés silencieux, des jupes et fentes pour la bande, un système d'alimentation de bande à clapet, une inertie à l'azote, des têtes à pression positive, une interface opérateur tactile, des alimentations à semi-conducteurs, une efficacité opérationnelle accrue, un contrôle de la puissance UV et une surveillance à distance du système.

Lorsque les lampes à électrodes moyenne pression fonctionnent, la température de surface du quartz se situe entre 600 °C et 800 °C, et la température du plasma interne atteint plusieurs milliers de degrés Celsius. L'air pulsé est le principal moyen de maintenir la température de fonctionnement optimale de la lampe et d'évacuer une partie du rayonnement infrarouge. GEW fournit cet air par aspiration : l'air est aspiré à travers le boîtier, longe le réflecteur et la lampe, puis évacué hors de l'ensemble, loin de la machine ou de la surface de polymérisation. Certains systèmes GEW, comme l'E4C, utilisent un refroidissement liquide, ce qui permet d'obtenir un rendement UV légèrement supérieur et de réduire la taille de la tête de lampe.

Les lampes à arc à électrodes possèdent des cycles de préchauffage et de refroidissement. L'amorçage s'effectue avec un refroidissement minimal. Ceci permet au plasma de mercure d'atteindre la température de fonctionnement souhaitée, de produire des électrons et des cations libres, et de permettre la circulation du courant. Lorsque la tête de lampe est éteinte, le refroidissement se poursuit pendant quelques minutes afin de refroidir uniformément le tube de quartz. Une lampe trop chaude ne peut être réamorcée et doit continuer à refroidir. La durée du cycle de démarrage et de refroidissement, ainsi que la dégradation des électrodes lors de chaque amorçage, expliquent l'intégration systématique de mécanismes d'obturation pneumatique dans les ensembles de lampes à arc à électrodes GEW. La figure 2 présente des lampes à arc à électrodes refroidies par air (E2C) et par liquide (E4C).

FIGURE 2 »Lampes à arc à électrodes refroidies par liquide (E4C) et par air (E2C).

Lampes LED UV

Les semi-conducteurs sont des matériaux solides et cristallins présentant une certaine conductivité. Le courant électrique circule mieux dans un semi-conducteur que dans un isolant, mais moins bien que dans un conducteur métallique. Parmi les semi-conducteurs naturels, mais relativement peu efficaces, figurent le silicium, le germanium et le sélénium. Les semi-conducteurs synthétiques, conçus pour optimiser le rendement et l'efficacité, sont des matériaux composés dans lesquels des impuretés sont précisément incorporées à la structure cristalline. Dans le cas des LED UV, le nitrure d'aluminium-gallium (AlGaN) est un matériau couramment utilisé.

Les semi-conducteurs sont essentiels à l'électronique moderne et servent à fabriquer des transistors, des diodes, des diodes électroluminescentes et des microprocesseurs. Intégrés aux circuits électriques, ils sont présents dans de nombreux produits tels que les téléphones portables, les ordinateurs portables, les tablettes, l'électroménager, les avions, les voitures, les télécommandes et même les jouets pour enfants. Ces composants minuscules mais puissants permettent le fonctionnement des objets du quotidien tout en contribuant à leur compacité, leur finesse, leur légèreté et leur prix abordable.

Dans le cas particulier des LED, des matériaux semi-conducteurs conçus et fabriqués avec précision émettent des bandes de longueurs d'onde relativement étroites lorsqu'ils sont alimentés par un courant continu. La lumière est générée uniquement lorsque le courant circule de l'anode positive (+) à la cathode négative (-) de chaque LED. Grâce à leur contrôle rapide et facile et à leur quasi-monochromaticité, les LED sont parfaitement adaptées à diverses applications : voyants lumineux ; signaux de communication infrarouge ; rétroéclairage de téléviseurs, ordinateurs portables, tablettes et smartphones ; enseignes électroniques, panneaux d'affichage et écrans géants ; et polymérisation UV.

Une LED est une jonction positive-négative (jonction pn). Cela signifie qu'une partie de la LED porte une charge positive et est appelée anode (+), et l'autre partie porte une charge négative et est appelée cathode (-). Bien que les deux faces soient relativement conductrices, la zone de jonction, où elles se rencontrent, appelée zone de déplétion, est non conductrice. Lorsqu'on connecte la borne positive (+) d'une source de courant continu (CC) à l'anode (+) de la LED et la borne négative (-) de la source à la cathode (-), les électrons chargés négativement dans la cathode et les lacunes d'électrons chargées positivement dans l'anode sont repoussés par la source d'alimentation et poussés vers la zone de déplétion. Il s'agit d'une polarisation directe, qui a pour effet de franchir la barrière non conductrice. Les électrons libres de la région de type n traversent alors la zone de type p et comblent les lacunes. En traversant cette barrière, les électrons passent à un état d'énergie inférieur. La baisse d'énergie correspondante est libérée du semi-conducteur sous forme de photons de lumière.

Les matériaux et dopants qui constituent la structure cristalline de la LED déterminent son spectre d'émission. Actuellement, les LED de polymérisation disponibles sur le marché émettent dans les ultraviolets autour de 365, 385, 395 et 405 nm, avec une tolérance typique de ±5 nm et une distribution spectrale gaussienne. Plus l'irradiance spectrale maximale (W/cm²/nm) est élevée, plus le pic de la courbe en cloche est important. Bien que le développement des UVC se poursuive entre 275 et 285 nm, leur rendement, leur durée de vie, leur fiabilité et leur coût ne permettent pas encore une commercialisation viable pour les systèmes et applications de polymérisation.

Étant donné que l'émission des LED UV est actuellement limitée aux longueurs d'onde UVA les plus longues, un système de polymérisation par LED UV n'émet pas le spectre à large bande caractéristique des lampes à vapeur de mercure moyenne pression. Cela signifie que les systèmes de polymérisation par LED UV n'émettent ni UVC, ni UVB, ni la majeure partie de la lumière visible, ni les infrarouges générateurs de chaleur. Bien que cela permette d'utiliser les systèmes de polymérisation par LED UV dans des applications plus sensibles à la chaleur, les encres, revêtements et adhésifs existants, formulés pour les lampes à vapeur de mercure moyenne pression, doivent être reformulés pour être compatibles avec les systèmes de polymérisation par LED UV. Heureusement, les fournisseurs de produits chimiques conçoivent de plus en plus de solutions à double polymérisation. Ainsi, une formulation à double polymérisation conçue pour polymériser sous une lampe LED UV polymérisera également sous une lampe à vapeur de mercure (Figure 3).

FIGURE 3 »Diagramme de sortie spectrale pour LED.

Les systèmes de polymérisation UV-LED de GEW émettent jusqu'à 30 W/cm² au niveau de la fenêtre d'émission. Contrairement aux lampes à arc à électrodes, ces systèmes ne comportent pas de réflecteurs concentrant les rayons lumineux. Par conséquent, l'irradiance maximale des UV-LED est atteinte à proximité de la fenêtre d'émission. Les rayons UV-LED émis divergent à mesure que la distance entre la tête de lampe et la surface à polymériser augmente, ce qui réduit la concentration et l'intensité de l'irradiance atteignant cette surface. Si l'irradiance maximale est importante pour la réticulation, une irradiance excessive n'est pas toujours avantageuse et peut même inhiber une densité de réticulation plus élevée. La longueur d'onde (nm), l'irradiance (W/cm²) et la densité d'énergie (J/cm²) jouent toutes un rôle crucial dans la polymérisation ; leur impact combiné doit être parfaitement compris lors du choix d'une source UV-LED.

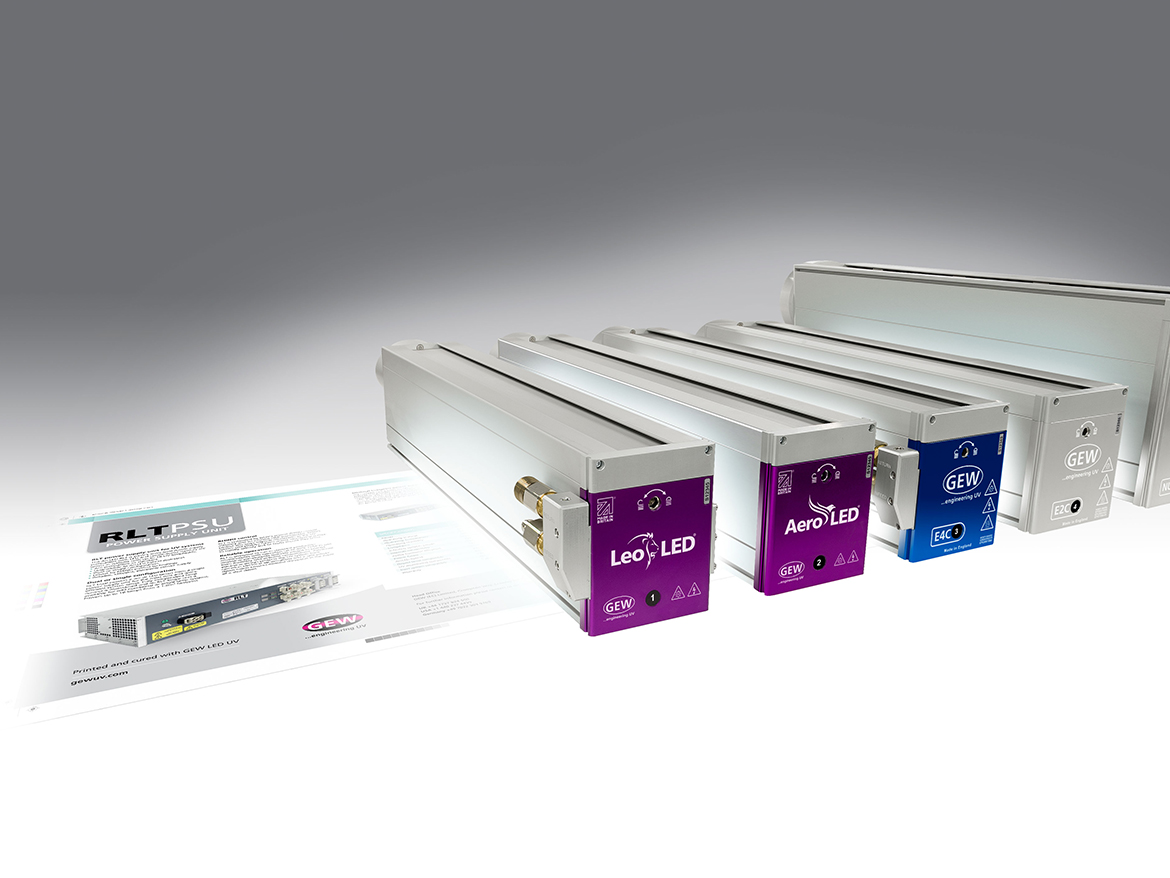

Les LED sont des sources lambertiennes. Autrement dit, chaque LED UV émet un rayonnement uniforme sur un hémisphère complet de 360° x 180°. De nombreuses LED UV, de l'ordre du millimètre carré, sont disposées en une seule rangée, une matrice de rangées et de colonnes, ou selon une autre configuration. Ces sous-ensembles, appelés modules ou matrices, sont conçus avec un espacement entre les LED assurant une transition homogène et facilitant le refroidissement des diodes. Plusieurs modules ou matrices sont ensuite assemblés en ensembles plus grands pour former des systèmes de polymérisation UV de différentes tailles (figures 4 et 5). Les composants supplémentaires nécessaires à la construction d'un système de polymérisation UV-LED comprennent le dissipateur thermique, la fenêtre d'émission, les circuits de commande électroniques, les alimentations CC, un système de refroidissement liquide ou un refroidisseur, et une interface homme-machine (IHM).

FIGURE 4 »Le système LeoLED pour le web.

FIGURE 5 »Système LeoLED pour installations multi-lampes à haute vitesse.

Les systèmes de polymérisation UV-LED n'émettent pas de rayonnement infrarouge. Ils transfèrent donc intrinsèquement moins d'énergie thermique à la surface à polymériser que les lampes à vapeur de mercure, mais cela ne signifie pas pour autant que les UV-LED constituent une technologie de polymérisation à froid. Ces systèmes peuvent émettre des pics d'irradiance très élevés, et les ultraviolets représentent une forme d'énergie. L'énergie non absorbée par la réaction chimique contribue à l'échauffement de la pièce ou du substrat sous-jacent, ainsi que des composants de la machine environnants.

Les LED UV sont des composants électriques dont les pertes d'efficacité sont dues à la conception et à la fabrication des semi-conducteurs, ainsi qu'aux méthodes et composants utilisés pour leur intégration dans l'unité de polymérisation. Alors que la température d'un tube à vapeur de mercure en quartz doit être maintenue entre 600 et 800 °C en fonctionnement, celle de la jonction pn de la LED doit rester inférieure à 120 °C. Seuls 35 à 50 % de l'électricité alimentant un réseau de LED UV sont convertis en rayonnement ultraviolet (fortement dépendants de la longueur d'onde). Le reste est transformé en chaleur, qui doit être dissipée pour maintenir la température de jonction souhaitée et garantir l'irradiance, la densité énergétique et l'uniformité spécifiées, ainsi qu'une longue durée de vie. Les LED sont des dispositifs à semi-conducteurs intrinsèquement durables ; leur intégration dans des ensembles plus importants, avec des systèmes de refroidissement correctement conçus et entretenus, est essentielle pour atteindre les spécifications de longue durée. Tous les systèmes de polymérisation UV ne sont pas identiques, et les systèmes de polymérisation de LED UV mal conçus et mal refroidis présentent un risque accru de surchauffe et de défaillance catastrophique.

Lampes hybrides à arc/LED

Sur tout marché où une technologie inédite remplace une technologie existante, l'adoption peut susciter des appréhensions, voire du scepticisme quant à ses performances. Les utilisateurs potentiels retardent souvent l'adoption jusqu'à la constitution d'une base installée solide, la publication d'études de cas, la diffusion massive de témoignages positifs et/ou l'obtention d'une expérience directe ou de références de personnes et d'entreprises de confiance. Des preuves tangibles sont souvent nécessaires avant qu'un marché entier n'abandonne complètement l'ancien système et n'adopte pleinement le nouveau. Le fait que les réussites soient généralement jalousement gardées secrètes, les premiers utilisateurs ne souhaitant pas que leurs concurrents en bénéficient, n'arrange rien. Par conséquent, des récits de déception, réels ou exagérés, peuvent se propager sur le marché, masquant les véritables atouts de la nouvelle technologie et retardant encore son adoption.

De tout temps, et pour pallier les réticences à l'adoption des nouvelles technologies, les systèmes hybrides ont souvent été privilégiés comme solution transitoire entre les technologies existantes et les nouvelles. Ils permettent aux utilisateurs de gagner en confiance et de déterminer eux-mêmes comment et quand utiliser les nouveaux produits ou méthodes, sans compromettre leurs capacités actuelles. Dans le cas du séchage UV, un système hybride permet de passer rapidement et facilement des lampes à vapeur de mercure à la technologie LED. Pour les lignes comportant plusieurs stations de séchage, les systèmes hybrides permettent aux presses de fonctionner soit avec 100 % de LED, soit avec 100 % de lampes à vapeur de mercure, soit avec toute combinaison des deux technologies requise pour une application donnée.

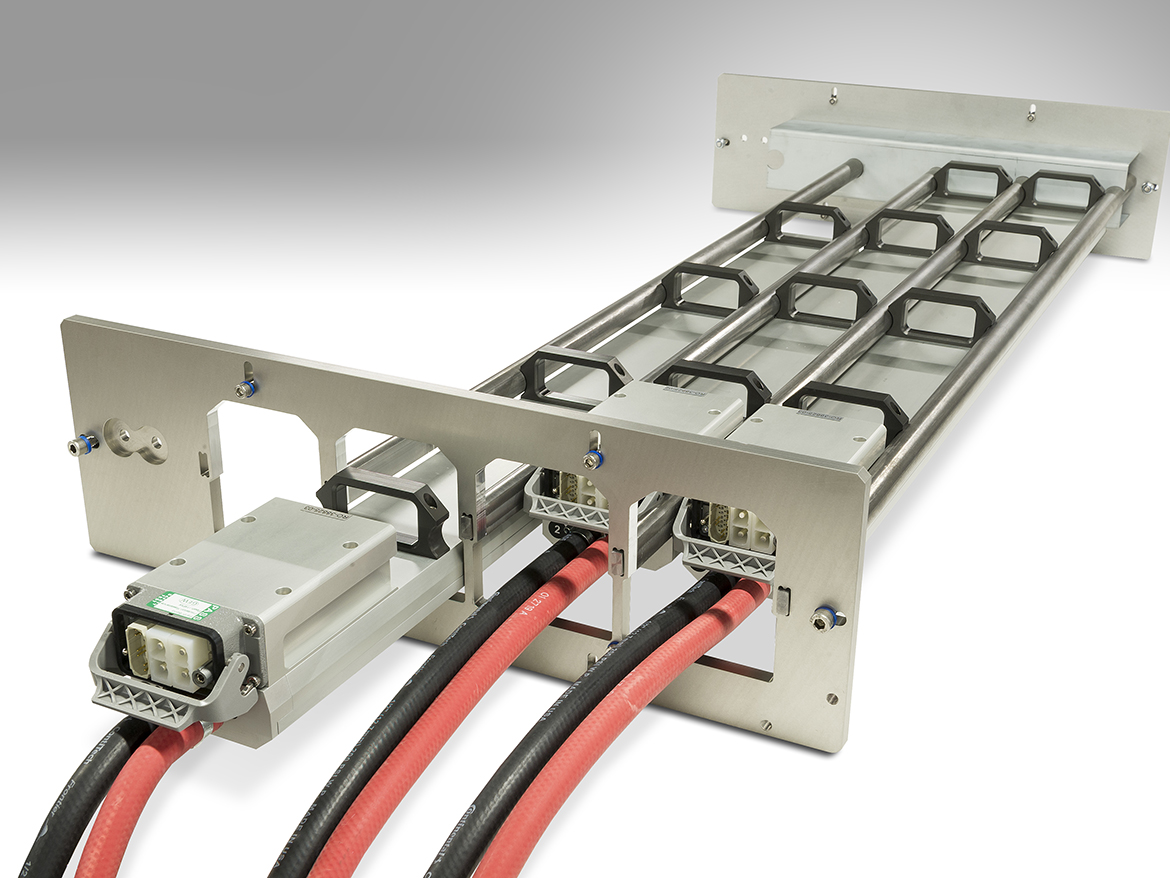

GEW propose des systèmes hybrides arc/LED pour les transformateurs de bandes. Cette solution a été développée pour le principal marché de GEW, l'étiquetage en bande étroite, mais sa conception hybride trouve également des applications dans d'autres secteurs, avec ou sans bande (Figure 6). Le système arc/LED intègre un boîtier de lampe commun pouvant accueillir une cassette à vapeur de mercure ou une cassette LED. Les deux types de cassettes fonctionnent grâce à un système d'alimentation et de contrôle universel. L'intelligence intégrée au système permet de différencier les types de cassettes et de fournir automatiquement l'alimentation, le refroidissement et l'interface opérateur appropriés. Le retrait ou l'installation des cassettes à vapeur de mercure ou LED de GEW s'effectue généralement en quelques secondes à l'aide d'une simple clé Allen.

FIGURE 6 »Système Arc/LED pour le web.

Lampes à excimères

Les lampes à excimères sont un type de lampe à décharge gazeuse qui émet un rayonnement ultraviolet quasi monochromatique. Bien que disponibles pour de nombreuses longueurs d'onde, les émissions ultraviolettes les plus courantes se situent autour de 172, 222, 308 et 351 nm. Les lampes à excimères de 172 nm émettent dans la bande UV du vide (100 à 200 nm), tandis que celles de 222 nm émettent exclusivement des UVC (200 à 280 nm). Les lampes à excimères de 308 nm émettent des UVB (280 à 315 nm) et celles de 351 nm émettent exclusivement des UVA (315 à 400 nm).

Les longueurs d'onde UV sous vide de 172 nm sont plus courtes et plus énergétiques que les UVC ; cependant, leur pénétration en profondeur dans les substances est limitée. En effet, les longueurs d'onde de 172 nm sont totalement absorbées dans les 10 à 200 nm supérieurs des formulations UV. Par conséquent, les lampes à excimères de 172 nm ne réticulent que la surface externe des formulations UV et doivent être utilisées avec d'autres dispositifs de polymérisation. Comme les longueurs d'onde UV sous vide sont également absorbées par l'air, les lampes à excimères de 172 nm doivent fonctionner sous atmosphère inerte d'azote.

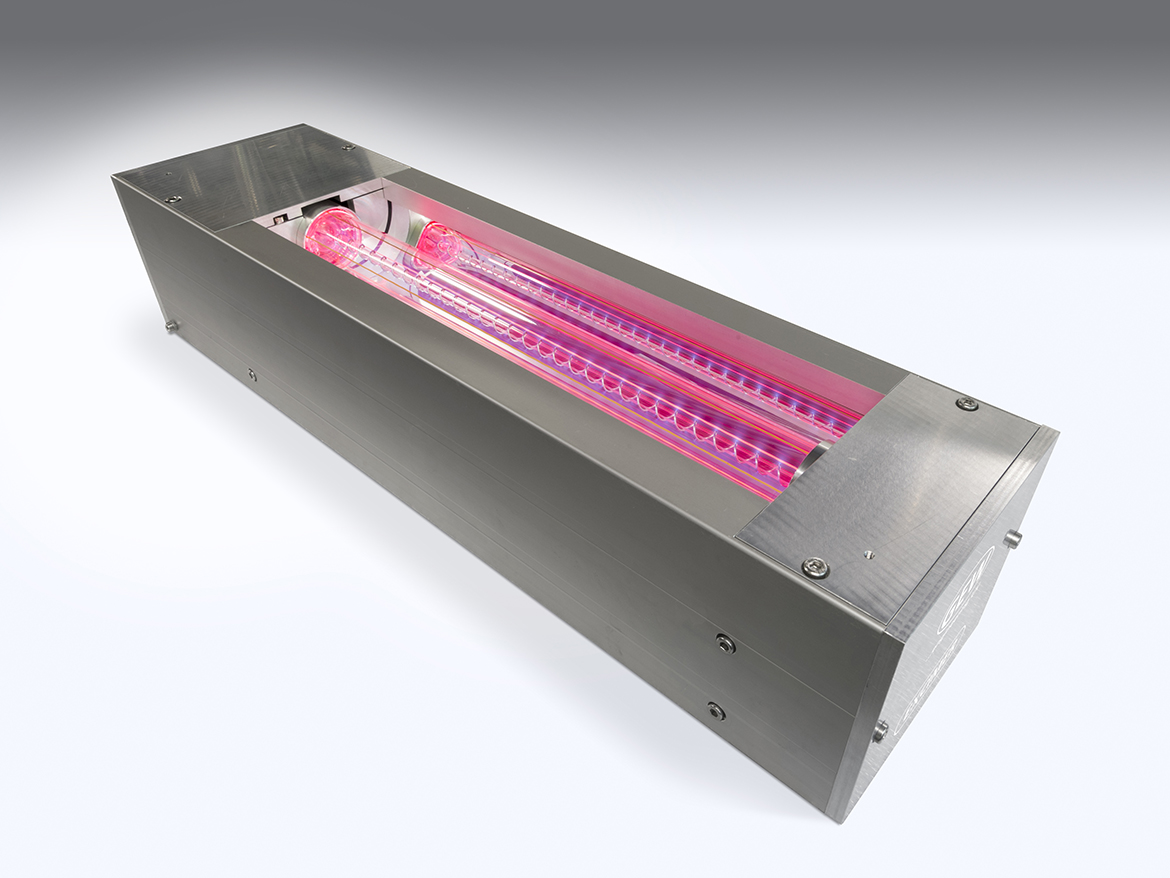

La plupart des lampes à excimères sont constituées d'un tube de quartz servant de barrière diélectrique. Ce tube est rempli de gaz rares capables de former des molécules excimères ou exciplexes (Figure 7). Différents gaz produisent différentes molécules, et ces molécules excitées déterminent les longueurs d'onde émises par la lampe. Une électrode haute tension parcourt la paroi interne du tube de quartz, tandis que des électrodes de masse parcourent sa paroi externe. Des tensions pulsées à haute fréquence sont appliquées à la lampe. Ceci provoque un flux d'électrons au sein de l'électrode interne, puis leur décharge à travers le mélange gazeux vers les électrodes de masse externes. Ce phénomène scientifique est connu sous le nom de décharge à barrière diélectrique (DBD). Lors de leur déplacement dans le gaz, les électrons interagissent avec les atomes et créent des espèces excitées ou ionisées qui produisent des molécules excimères ou exciplexes. Ces molécules ont une durée de vie extrêmement courte et, lors de leur décomposition d'un état excité à l'état fondamental, des photons à distribution quasi monochromatique sont émis.

FIGURE 7 »Lampe à excimères

Contrairement aux lampes à vapeur de mercure, la surface du tube de quartz d'une lampe excimère ne chauffe pas. De ce fait, la plupart des lampes excimères fonctionnent avec un refroidissement minimal, voire nul. Dans certains cas, un léger refroidissement est nécessaire, généralement assuré par de l'azote. Grâce à leur stabilité thermique, les lampes excimères s'allument et s'éteignent instantanément, sans cycle de préchauffage ni de refroidissement.

L'intégration de lampes à excimères émettant à 172 nm, combinée à des systèmes de polymérisation UVA-LED quasi-monochromatiques et à des lampes à vapeur de mercure à large spectre, permet d'obtenir des effets de surface mats. Les lampes UVA-LED servent d'abord à gélifier le matériau. Les lampes à excimères quasi-monochromatiques polymérisent ensuite la surface, et enfin, les lampes à vapeur de mercure à large spectre réticulent le reste du matériau. L'application successive de ces trois technologies, avec leurs spectres d'émission uniques, offre des effets de polymérisation de surface optiques et fonctionnels avantageux, impossibles à obtenir avec une seule source UV.

Les longueurs d'onde excimères de 172 et 222 nm sont également efficaces pour détruire les substances organiques dangereuses et les bactéries nocives, ce qui rend les lampes excimères pratiques pour le nettoyage, la désinfection et les traitements énergétiques de surface.

Durée de vie de la lampe

En ce qui concerne la durée de vie des lampes, celles des lampes à arc de GEW atteignent généralement 2 000 heures. Cette durée de vie n'est pas absolue, car le rayonnement UV diminue progressivement avec le temps et dépend de divers facteurs. La conception et la qualité de la lampe, ainsi que les conditions de fonctionnement du système UV et la réactivité de la formulation sont des éléments importants. Des systèmes UV correctement conçus garantissent la fourniture de la puissance et du refroidissement adéquats, adaptés à la conception spécifique de la lampe.

Les lampes (ampoules) fournies par GEW offrent toujours la durée de vie la plus longue lorsqu'elles sont utilisées dans les systèmes de polymérisation GEW. Les fournisseurs secondaires reproduisent généralement la lampe à partir d'un échantillon, et les copies peuvent présenter des différences au niveau du culot, du diamètre du quartz, de la teneur en mercure ou du mélange gazeux, autant d'éléments qui peuvent affecter le rendement UV et la production de chaleur. Lorsque la production de chaleur n'est pas compensée par le refroidissement du système, le rendement et la durée de vie de la lampe s'en trouvent réduits. Les lampes qui chauffent moins émettent moins d'UV. Celles qui chauffent davantage ont une durée de vie plus courte et se déforment à haute température de surface.

La durée de vie des lampes à arc est limitée par leur température de fonctionnement, leur durée d'utilisation et le nombre d'amorçages. À chaque amorçage par un arc haute tension, l'électrode de tungstène s'use légèrement. À terme, la lampe ne s'amorce plus. Ces lampes sont équipées d'obturateurs qui, lorsqu'ils sont activés, bloquent l'émission d'UV, évitant ainsi des cycles d'alimentation répétés. Les encres, revêtements et adhésifs plus réactifs peuvent prolonger la durée de vie de la lampe, tandis que les formulations moins réactives peuvent nécessiter des changements de lampe plus fréquents.

Les systèmes à LED UV ont une durée de vie intrinsèquement supérieure à celle des lampes conventionnelles, mais cette durée de vie n'est pas absolue. Comme pour les lampes conventionnelles, les LED UV ont des limites quant à leur potentiel de fonctionnement et doivent généralement fonctionner à une température de jonction inférieure à 120 °C. Un surdimensionnement ou un sous-refroidissement des LED compromet leur durée de vie, entraînant une dégradation plus rapide, voire une panne catastrophique. Tous les fournisseurs de systèmes à LED UV ne proposent pas actuellement de modèles atteignant les durées de vie maximales établies, supérieures à 20 000 heures. Les systèmes les mieux conçus et entretenus peuvent dépasser les 20 000 heures, tandis que les systèmes de moindre qualité tomberont en panne beaucoup plus rapidement. Heureusement, la conception des systèmes LED continue de s'améliorer et leur durée de vie augmente à chaque nouvelle version.

Ozon

Lorsque des rayons UVC de courte longueur d'onde frappent les molécules d'oxygène (O₂), ils provoquent leur dissociation en deux atomes d'oxygène (O). Ces atomes d'oxygène libres (O) entrent ensuite en collision avec d'autres molécules d'oxygène (O₂) et forment de l'ozone (O₃). Le trioxygène (O₃) étant moins stable au niveau du sol que le dioxygène (O₂), l'ozone se décompose facilement en une molécule d'oxygène (O₂) et un atome d'oxygène (O) lorsqu'il se propage dans l'atmosphère. Les atomes d'oxygène libres (O) se recombinent ensuite entre eux dans le système d'échappement pour produire des molécules d'oxygène (O₂).

Pour les applications industrielles de polymérisation UV, l'ozone (O₃) est produit lorsque l'oxygène atmosphérique interagit avec les longueurs d'onde ultraviolettes inférieures à 240 nm. Les lampes à vapeur de mercure à large bande émettent des UVC entre 200 et 280 nm, qui chevauchent partiellement la plage spectrale de génération d'ozone, tandis que les lampes à excimères émettent des UV sous vide à 172 nm ou des UVC à 222 nm. L'ozone produit par les lampes à vapeur de mercure et à excimères est instable et ne présente pas de risque environnemental majeur. Toutefois, il est nécessaire de l'éliminer de la zone de travail immédiate car il est irritant pour les voies respiratoires et toxique à fortes concentrations. Les systèmes de polymérisation UV-LED commerciaux émettant des UVA entre 365 et 405 nm, ils ne produisent pas d'ozone.

L'ozone possède une odeur similaire à celle du métal, d'un fil électrique brûlé, du chlore et d'une étincelle électrique. L'odorat humain peut détecter des concentrations d'ozone aussi faibles que 0,01 à 0,03 parties par million (ppm). Bien que la sensibilité varie selon les individus et le niveau d'activité, des concentrations supérieures à 0,4 ppm peuvent entraîner des troubles respiratoires et des maux de tête. Une ventilation adéquate doit être installée sur les lignes de polymérisation UV afin de limiter l'exposition des travailleurs à l'ozone.

Les systèmes de polymérisation UV sont généralement conçus pour contenir l'air vicié à la sortie des lampes, afin de l'évacuer loin des opérateurs et à l'extérieur du bâtiment où il se décompose naturellement au contact de l'oxygène et de la lumière du soleil. Par ailleurs, les lampes sans ozone intègrent un additif de quartz qui bloque les longueurs d'onde génératrices d'ozone. Enfin, les installations souhaitant éviter la pose de conduits ou le perçage du toit utilisent souvent des filtres à la sortie des ventilateurs d'extraction.

Date de publication : 19 juin 2024