Une nouvelle génération de silicones et d'époxy à polymérisation UV est de plus en plus utilisée dans les applications automobiles et électroniques.

Dans la vie, chaque action implique un compromis : obtenir un avantage au détriment d’un autre, afin de répondre au mieux aux besoins de la situation. Lorsque la situation requiert un collage, une étanchéité ou un jointage en grande quantité, les fabricants privilégient les adhésifs à polymérisation UV, car ils permettent un durcissement rapide et instantané (1 à 5 secondes après exposition à la lumière).

En contrepartie, ces adhésifs (acryliques, silicones et époxy) nécessitent un support transparent pour une adhérence optimale et coûtent nettement plus cher que les adhésifs à polymérisation par d'autres procédés. Pourtant, de nombreux fabricants, dans divers secteurs, ont accepté ce compromis avec satisfaction depuis des décennies. Nombre d'entreprises continueront d'ailleurs à le faire dans un avenir proche. La différence réside toutefois dans le fait que les ingénieurs seront tout aussi enclins à utiliser un adhésif silicone ou époxy à polymérisation UV qu'un adhésif acrylique.

« Bien que nous fabriquions des silicones à polymérisation UV depuis une dizaine d'années, nous avons dû intensifier nos efforts de vente ces trois dernières années pour répondre à la demande du marché », explique Doug McKinzie, vice-président des produits de spécialité chez Novagard Solutions. « Nos ventes de silicones à polymérisation UV ont progressé de 50 % ces dernières années. Cette croissance devrait ralentir légèrement, mais nous anticipons tout de même une bonne progression pour les prochaines années. »

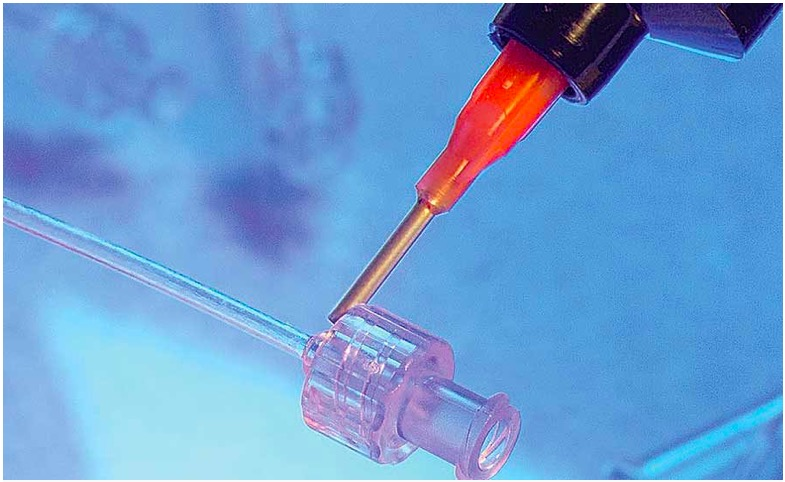

Parmi les principaux utilisateurs de silicones à polymérisation UV figurent les constructeurs automobiles et les équipementiers de rang 1 et 2. Un équipementier de rang 2 utilise le mastic Loctite SI 5031 de Henkel Corp. pour sceller les bornes des boîtiers de modules de commande de freinage électronique et de capteurs de pression des pneus. L'entreprise utilise également le Loctite SI 5039 pour former un joint en silicone polymérisable in situ par UV autour du périmètre de chaque module. Bill Brown, responsable de l'ingénierie des applications chez Henkel, explique que les deux produits contiennent un colorant fluorescent permettant de vérifier la présence de l'adhésif lors du contrôle final.

Ce sous-ensemble est ensuite envoyé à un fournisseur de premier rang qui y insère des composants internes supplémentaires et connecte une carte de circuit imprimé aux bornes. Un couvercle est placé sur le joint périphérique afin de garantir l'étanchéité de l'ensemble final.

Les adhésifs époxy à polymérisation UV sont également fréquemment utilisés dans les secteurs de l'automobile et de l'électronique grand public. En effet, ces adhésifs, à l'instar des silicones, sont spécifiquement formulés pour correspondre à la longueur d'onde des sources lumineuses LED (320 à 550 nanomètres). Les fabricants bénéficient ainsi de tous les avantages de l'éclairage LED, tels qu'une longue durée de vie, un dégagement de chaleur limité et une grande flexibilité de configuration. De plus, le faible coût d'investissement lié à la polymérisation UV facilite l'adoption de cette technologie par les entreprises.

Date de publication : 4 août 2024